안강역 처마의 곡면부분을 제작설계하기 위해 현장에서 3d scanning을 했다. Faro focus m70모델을 사용했다. 스캔 품질은 1회360도 기준 포인트 개수 50만개, 오차는 70m에서 2mm정도의 스팩이다.

Wifi로 연결해 스캔 상황을 모니터링 할 수 있고, LiDAR포인트 측량 후 360이미지도 촬영이 되어 스캔 후 작업시 유용하다.

서울에서 아침6시에 출발해 안강역에 10시40분에 도착했다. 담당자를 만나고 작업 셋팅 후에 11시20분부터 작업을 시작했다. 건물의 처마 소핏 부분에 패널이 작업 안되어 있었고, 하지 상태를 보니, 왜 시공이 멈춰있는지 알 수 있을것 같았다.

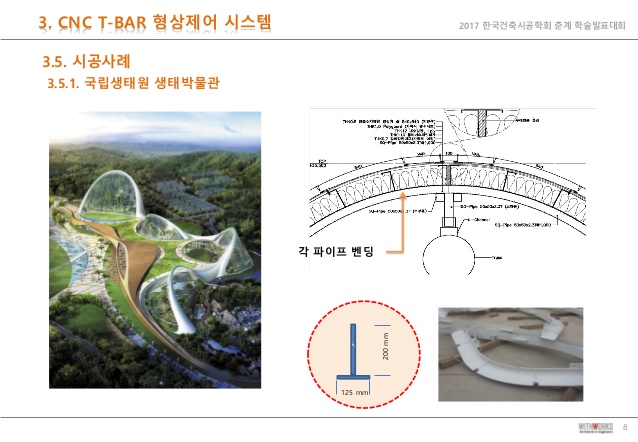

각파이프로는 곡면 형상의 단면 커브대로 밴딩하기가 쉽지 않다. 따라서 각파이프는 세그먼트(직선의 연결) 방식으로 만들어 지거나, 잘 안맞지만 밴딩하는 방식으로 해야 하는데, 이런 제작 방식이 3d 모델상에서 그린 모델과 동일하게 시공 및 검수 허기가 어렵다. 그래서 각파이프로 적당히 하지 걸어놓고, 스캔하여 패널에서 맞춰 제작할 수 있는 디테일로 가겠다고 했으나, 공사팀에서는 CNC를 사용해 폼플레이트를 제작하고 정확한 하지 형상을 지상에서 제작한 후, 들어올려서 시공하겠다고 한다.

안되는건 아닌데, 폼플레이로 만든다 하더라도 크기가 크기 때문에 하지만 하더라도 무게가 꽤 나가고, 드는 과정에서 형상이 움직일것이다. 정확한 지점부를 제작해 놓고 들어서 고정해야 하는데, 고정하는 방법도 고민해야 하고, 고정하는 동안 형상변형 없이 잘 들고 있어야 한다. 따라서 아래에서 조립 후에 들어올리는 방법도 전체를 한번에 할 순 없고 부분적인 유닛으로 만들어야 허고, 그렇게 되면 유닛과 유닛의 접합도 고민햐 봐야 한다.

이전부터 모노코크 방식의 구조체의 가능성에 대해서 고민해 왔으나, 이번 현정에서는 아무래도 맞지 않는것 같아 생각해보고 있다.

위드웍스에서는 각파이프 밴딩과 CNC 가공 플레이트를 결합한 디테일을 국립생태원 프로젝트에 적용하였다. 꼬인 형상 때문인지, 아니면 다른 부재를 고정허기 위해서인지 T형상의 형상제어 부재를 사용했다.

기술이 좋아져서, 이젠 땡볕아래서 스캐너를 기다려줄 필요가 없었다. Wifi로 연결해 놓고 차 안에서 에어컨을 쐬며 스캐너가 일하는 모습을 구경할 수 있다.